在當今競爭激烈的市場環境中,生產效率是企業生存與發展的核心。許多企業管理者常常面臨一個共同的困境:生產效率明顯低下,卻像陷入迷霧,始終找不到問題的根源。傳統的管理方式往往依賴人工經驗判斷和零散的數據記錄,不僅效率低下,而且難以發現深層次的、系統性的問題。此時,以網絡技術為基礎的智能化管理系統,正成為照亮生產迷霧、精準定位瓶頸的強力工具。

傳統診斷的局限性與痛點

傳統生產管理模式下,效率低下的原因通常被歸結為幾個模糊的方向:員工積極性不足、設備老化、流程不暢等。管理者往往通過巡查、會議和報表來尋找線索,這種方式存在明顯缺陷:

- 數據滯后與片面:人工記錄的數據可能存在延遲、誤差甚至遺漏,無法提供實時、全面的生產全景。

- 依賴個人經驗:問題診斷高度依賴管理者和老師傅的經驗,主觀性強,難以發現隱蔽的、跨環節的協同問題。

- 難以量化分析:許多影響效率的因素(如物料等待時間、設備微停機、工序銜接空隙)無法被精確測量和量化分析,導致“憑感覺”管理。

智能化管理系統:如何精準定位效率黑洞?

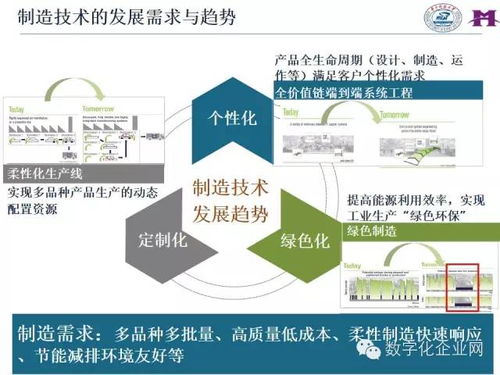

智能化管理系統通過集成物聯網(IoT)、大數據、云計算及人工智能(AI)等先進網絡技術,構建起一個覆蓋生產全流程的“數字神經網絡”。它從以下幾個層面幫助企業從根本上發現并解決效率問題:

1. 全流程實時數據透明化

系統通過傳感器、智能終端等設備,實時采集人、機、料、法、環等全要素數據。生產線狀態、設備運行參數、物料流轉情況、員工作業時長等都以數字形式清晰呈現。管理者可以像查看儀表盤一樣,實時掌握每一個環節的動態,讓以往看不見的“時間損耗”和“資源等待”無處遁形。

2. 深度數據分析與智能診斷

這是系統的核心價值所在。系統不僅記錄數據,更能運用大數據分析技術:

- 關聯性分析:自動分析不同變量之間的關系。例如,發現每當A原料批次更換后,B工序的次品率就會上升,從而定位供應鏈或工藝適配問題。

- 瓶頸識別:通過分析各工序的節拍、在制品堆積情況,自動、持續地定位生產流程中的最慢環節(瓶頸),并預測瓶頸轉移趨勢。

- 根本原因追溯(RCA):當發生停機或效率驟降時,系統能快速回溯事件發生前全鏈條的數據變化,輔助定位根本原因,而非表面現象。

3. 預測性維護與智能調度

效率低下常源于非計劃的設備停機。智能化管理系統通過對設備運行數據的持續監控,利用AI算法預測潛在故障,變“事后維修”為“預測性維護”,極大減少計劃外停機時間。基于實時訂單、物料和產能數據,系統可以進行動態的、最優的生產排程與資源調度,減少換線時間、物料等待和人員閑置。

4. 網絡化協同與知識沉淀

系統構建了一個統一的數字平臺,打通了生產、倉儲、質檢、計劃等部門的信息壁壘。問題可以在第一時間跨部門協同處理。所有發現的問題、解決方案、工藝優化都被系統記錄和結構化,形成企業獨有的“知識庫”,用于持續優化和新人培訓,避免同類問題重復發生。

技術交流:實施關鍵與未來展望

在引入智能化管理系統進行網絡技術交流時,企業需關注幾點:

- 整體規劃,分步實施:避免一次性全面鋪開帶來的風險,可從一條產線或一個核心痛點入手,取得成效后再逐步推廣。

- 數據是基礎:確保數據采集的準確性和全面性是系統成功的前提。需要規范數據接口和標準。

- 人與系統融合:系統是工具,核心是人的使用。需要加強培訓,讓管理人員和一線員工理解并善用系統提供的數據和洞察。

- 網絡安全保障:生產數據是核心資產,必須建立堅固的網絡安全防護體系。

隨著5G、邊緣計算和數字孿生技術的融合,智能化管理系統將更加實時、精準和沉浸式。管理者或許可以通過數字孿生鏡像,在虛擬世界中直接“走進”車間,交互式地診斷和模擬優化生產流程。

###

生產效率低下不再是無法破解的“黑箱”。借助以先進網絡技術為支撐的智能化管理系統,企業能夠獲得前所未有的透明視野和洞察能力,將模糊的管理難題轉化為清晰的可控數據。這不僅是技術的升級,更是管理理念和生產模式的深刻變革。從“找不到原因”到“精準定位、主動優化”,智能化管理系統正引領制造業邁向效率與競爭力的新高度。